Pesquisadores do Instituto Alberto Luiz Coimbra de Pós-Graduação e Pesquisa de Engenharia (Coppe) da Universidade Federal do Rio de Janeiro (UFRJ) estão desenvolvendo um protótipo de ventilador pulmonar mecânico para ser reproduzido em massa, de forma simples, rápida e barata, com recursos disponíveis no mercado nacional.

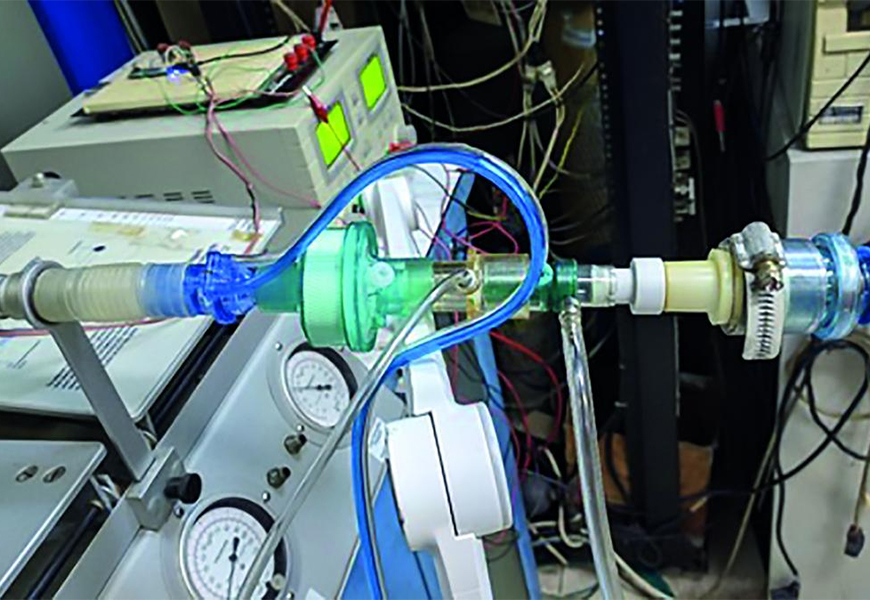

Desenvolvido pelo Programa de Engenharia Biomédica do Coppe no Laboratório de Engenharia Pulmonar e Cardiovascular da Coppe, o equipamento poderá contribuir para suprir, emergencialmente, a crescente busca dos hospitais por esses aparelhos, em decorrência da pandemia causada pelo novo coronavírus.

A estimativa é de que, nas próximas semanas, o Brasil vai precisar de mais de 20 mil ventiladores pulmonares mecânicos para atender as vítimas do coronavírus, principalmente os casos mais graves de falta de ar e dificuldades respiratórias. A produção atual de ventiladores pelas empresas brasileiras é de 2 mil por mês, e mesmo com produção acelerada essas empresas não vão conseguir atender à demanda esperada.

Para reduzir essa lacuna, os pesquisadores da Coppe iniciaram uma campanha para obter financiamento e parcerias com empresas, instituições privadas e públicas. O objetivo é viabilizar a produção do protótipo, com rapidez e em larga escala.

A iniciativa conta agora com a colaboração de pesquisadores de cinco programas de pós-graduação da Coppe, além de outras unidades da Universidade Federal do Rio de Janeiro (UFRJ), e outras instituições de pesquisa do país. Várias empresas de grande porte têm se prontificado a ajudar no desenvolvimento, na distribuição e no financiamento dessa iniciativa.

O professor Jurandir Nadal, chefe do Laboratório de Engenharia Pulmonar e Cardiovascular da Coppe, disse que a proposta é possibilitar a ventilação mecânica com diferentes concentrações de oxigênio e pressões compatíveis com os pacientes com angústia respiratória.

“É um ventilador pulmonar feito para fins emergenciais, para substituir os equipamentos quando não estiverem disponíveis. Uma opção de emergência. O paciente que estamos prevendo encontrar é o que sofre de síndrome da angústia respiratória. Não consegue respirar. Por isso, o equipamento força a entrada do ar”, explicou.

VENTILADOR

De acordo com o projeto, válvulas de segurança protegem o paciente de pressão excessiva e filtros especiais evitam que o ar expirado espalhe coronavírus no ambiente e possa contaminar os profissionais de assistência intensiva. O ventilador proposto, classificado como ventilador de pressão, fornece a mistura de ar rico em oxigênio com pressão suficiente para vencer a resistência do pulmão doente. As válvulas permitem oferecer ao paciente uma mistura de ar e oxigênio medicinais durante a inspiração e são fechadas na expiração.

“O ventilador pulmonar em desenvolvimento não pretende ser mais completo e versátilque os ventiladores de última geração disponíveis nas UTIs. Pelo contrário, é um recurso simples e seguro, porém emergencial, que deve ser utilizado somente quando não houver um equipamento padrão disponível, como pode acontecer em alguns locais durante a pandemia global”, explica o professor Nadal.

Hoje, os principais desafios dos pesquisadores para conseguir produzir esses ventiladores são as peças envolvidas. “Pelo fato do ventilador ser usado continuamente por vários dias e invadir o corpo do paciente, essas peças precisam ser muito resistentes, esterilizáveis e feitas com material biocompatível, para não liberar gases tóxicos e atingir o paciente. Por isso, a confecção em plástico com impressoras 3D comuns não é uma solução viável. Imagine, por exemplo, uma pessoa que precisa ser ventilada por 23 dias, respirando 30 vezes por minuto. Nesse caso, todas as peças têm que suportar um milhão de ciclos respiratórios. Algumas partes móveis precisam ser substituídas, como os filtros, que são trocados diariamente. O monitor e os controles precisam de baterias, pois não podem falhar em casos de falta de energia elétrica e não necessariamente todas as UTIs contam com geradores de reserva”, relata o professor da Coppe.

O ventilador não deixa a pressão cair abaixo de um valor mínimo para evitar que as partes do pulmão que absorvem o oxigênio se colapsem, prevenindo lesões provocadas pela ventilação artificial. O ar expirado passa, então, por um filtro especial que retém as gotículas de água com vírus, mantendo a umidade do sistema respiratório.

“Depois dos testes previstos para a semana que vem, o protótipo pode voltar à bancada ou entrar em produção. Ainda existem alguns gargalos, como definir quem vai fazer, quem vai fornecer e como será distribuído. Para atender requisitos de segurança da Anvisa, uma das condições é a de que seja fabricado por empresas com boas práticas na área de equipamentos médicos”, comentou Jurandir Nadal.

O professor explicou que o ventilador pulmonar da Coppe vai sair barato porque não está sendo feito como um produto para competir, e sim por pool voluntário.

“Em relação a custos estimados, até o momento, o maior deles seria o pagamento de dezenas de pessoas por hora de trabalho, no entanto elas vêm trabalhando voluntariamente até o momento. As peças envolvidas são poucas e não é possível ainda avaliar com precisão o custo de cada uma na fase de produção em quantidade, mas espera-se ter um produto muito mais barato que um monitor médico comercial, cujo valor é cerca de 50 mil reais. Isso porque esse produto não pretende ter o mesmo nível de sofisticação dos demais. Além disso, seu custo final pode ainda ser reduzido se as intenções de apoio financeiro se concretizarem”, ressaltou.

PRODUÇÃO

Segundo a Coppe, uma rede de empresas está sendo montada para iniciar a produção imediata, após a aprovação dos testes com pacientes e adequação às normas de segurança. Uma empresa de grande porte, ou mais de uma, cuidará da produção do ventilador, mas algumas partes serão produzidas por vários fornecedores de forma distribuída.

“Graças à extensa repercussão conseguida a partir das redes sociais, aliada à rede de contatos da direção da Coppe/UFRJ e voluntários, muitas empresas se apresentaram e algumas já vêm colaborando,” ressalta o professor da Coppe sinalizando que receberam muitas ofertas e já estão em negociação com várias empresas e instituições.

“Algumas estão entre as maiores empresas do país. A Petrobras vem ajudando no desenvolvimento do modelo experimental, com a participação presencial de engenheiros de seu Centro de Pesquisas, o Cenpes, na Ilha do Fundão. A Whirlpool (Brastemp/Consul) tem acompanhado dia a dia o desenvolvimento e teste de peças e prestado uma preciosa ajuda no contato e seleção de potenciais fornecedores. Vale e Firjan se dispuseram a apoiar financeiramente o projeto, assim como o BNDES, o Ministério da Saúde, o Ministério de Ciência e Tecnologia e o CNPq.A Fundação de Amparo à Pesquisa do Estado do Rio de Janeiro já aprovou e liberou recursos para o projeto”, relata o professor.

Dentre as que se dispuseram a ajudar na fabricação, encontram-se grandes empresas nacionais de eletrodomésticos; indústrias automobilísticas do Estado do Rio de Janeiro; Embraer, Bosch, Weg e outras. As Forças Armadas também vêm se organizando com antecedência para apoiar na organização da fabricação, no transporte e entrega dos ventiladores, e mesmo na manutenção.